几种主流陶瓷3D打印工艺的关键特点及航空航天应用面临的挑战

文章来源:3D打印技术参考;日期:2021年7月6日;

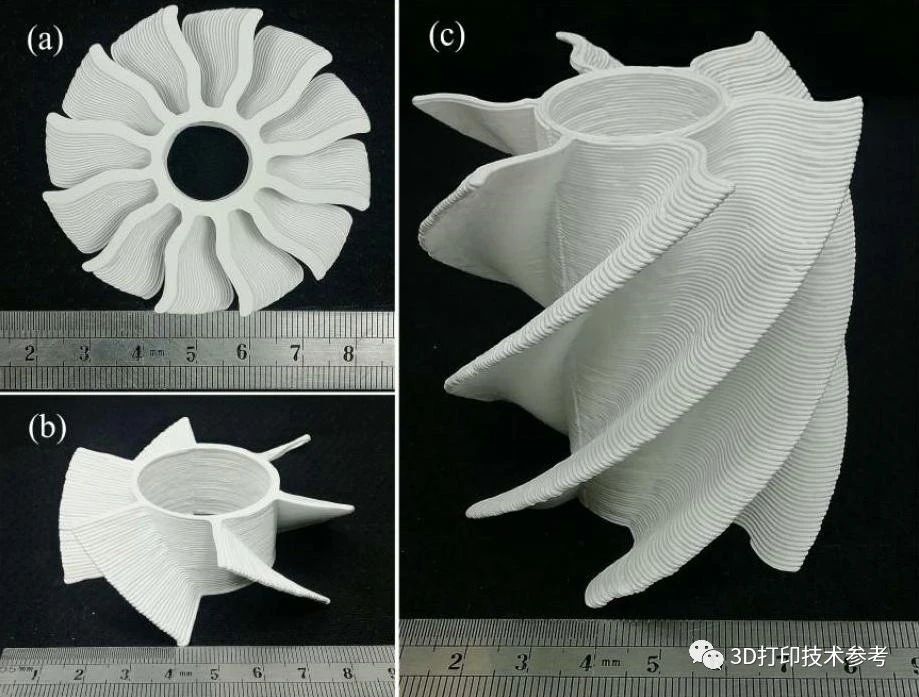

航空航天领域陶瓷3D打印的主要兴趣之一是使用该技术来制造陶瓷基复合材料,此类材料相对于超级合金具有明显的性能优势,而且密度要低得多。对于航空航天应用,重点是开发SiC基复合材料的燃烧室衬里、预混合燃料喷嘴护罩、涡轮导向叶片、喷嘴等发动机部件。

这些部件的常规制造方法均基于预成型件的渗透,如化学气相渗透、聚合物渗透热解、熔融渗透以及结合了这些过程的混合方法。这些方法通常速度很慢,涉及多个步骤以及大量的后处理。3D打印则会更简单,并且可以实现自由和复杂的几何形状,包括截面尺寸的急剧变化,以及混合和多功能复合材料的制造。此外,3D打印可以减少生产步骤,缩短生产时间,从而降低成本。其中的挑战主要在于纤维增强材料的混合,实现零件完全致密以及工艺和性能的优化。

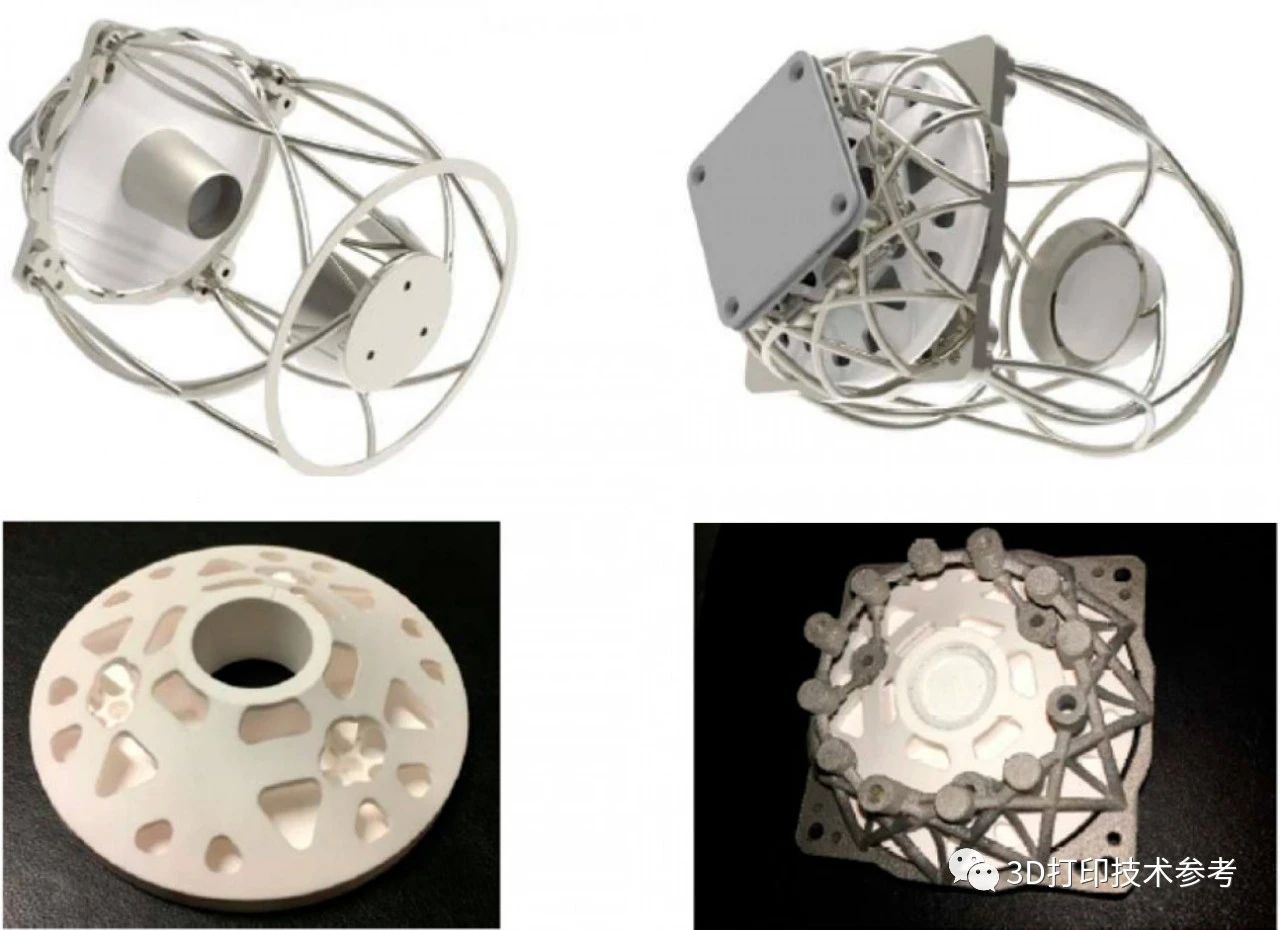

卫星和无人机的陶瓷 3D 打印光学元件

几种主流陶瓷3D打印工艺的关键特点

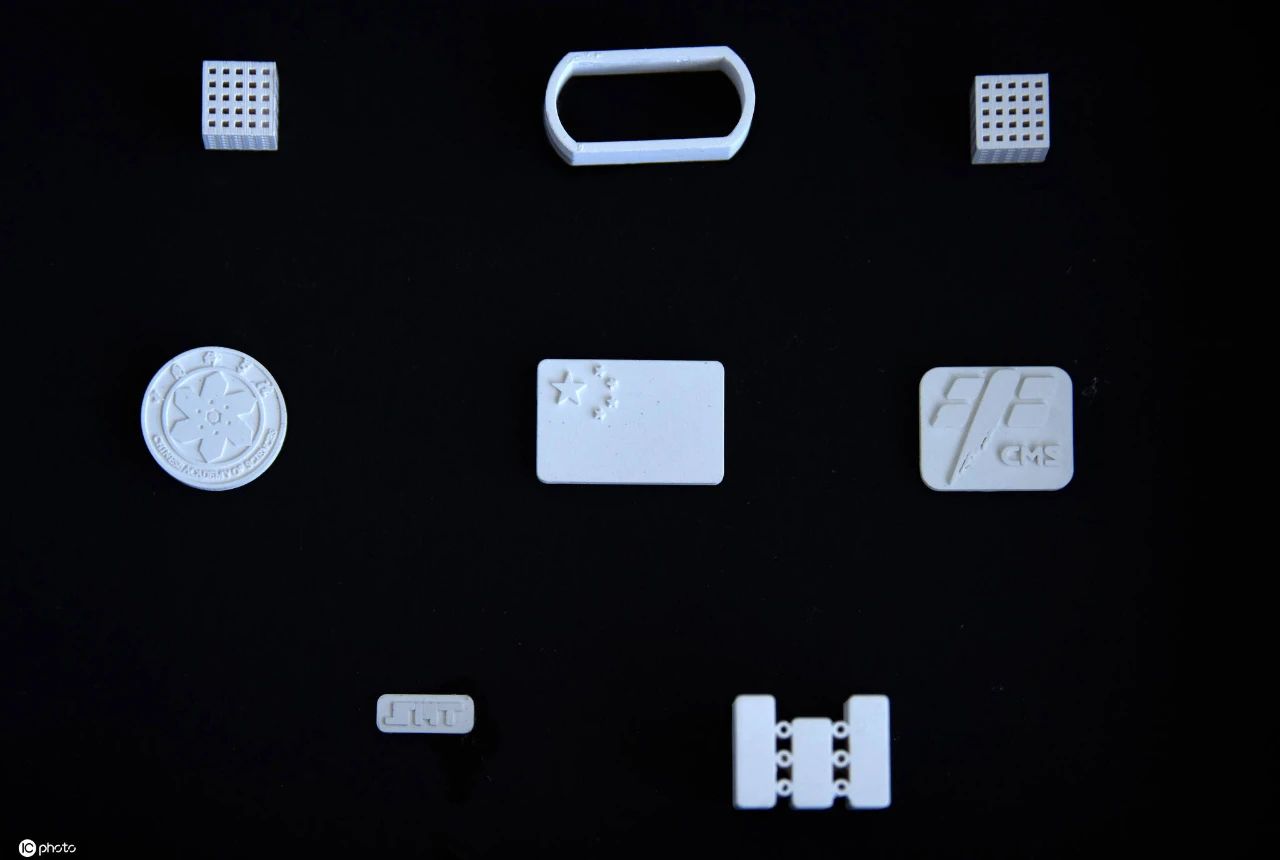

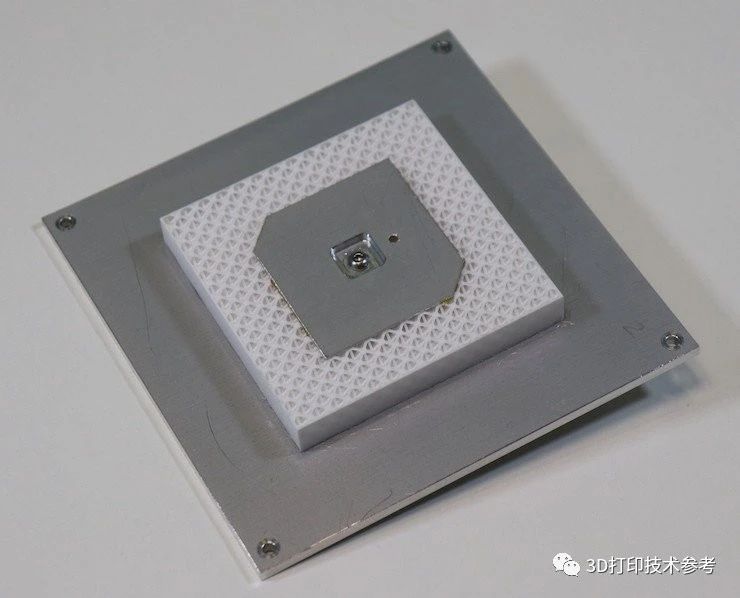

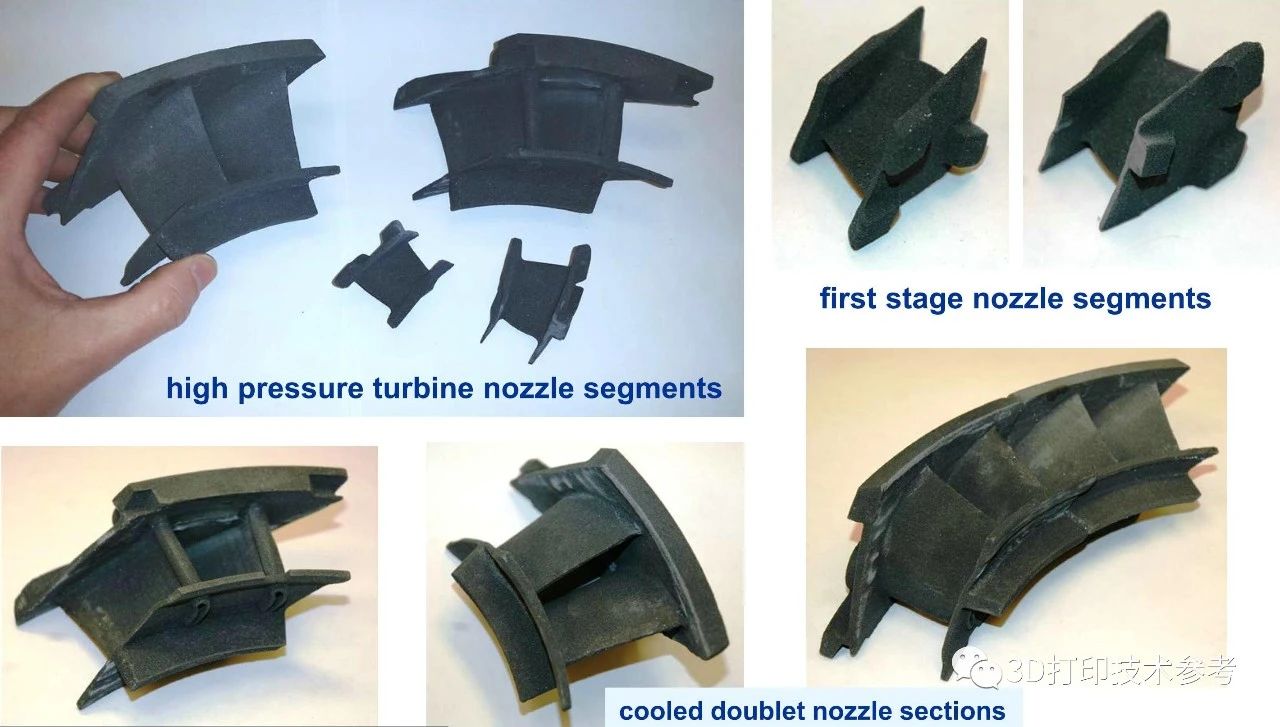

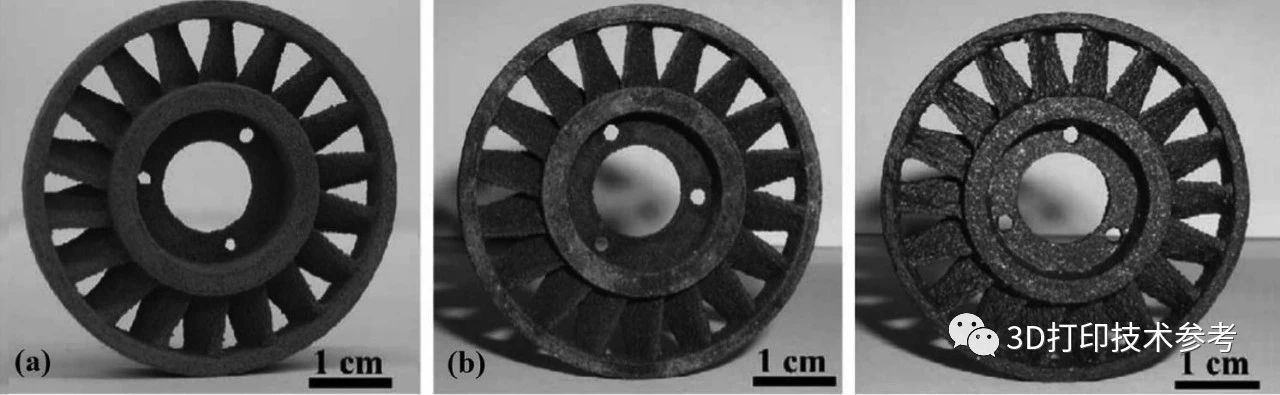

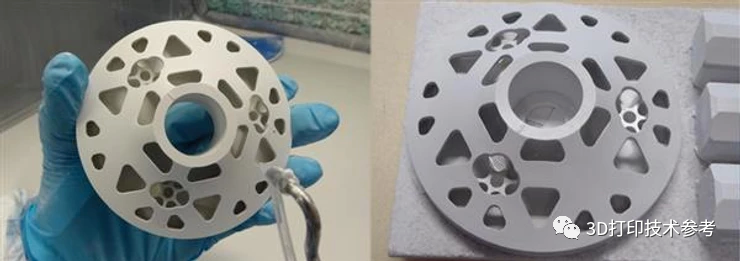

目前,几种陶瓷3D打印工艺都在探索军用飞机的应用,如SLA、DLP、直接墨水书写(DIW)、粉末床激光烧结以及气溶胶喷射(AJP)等等。 SLA与DLP具有类似的原理,都在树脂中加入陶瓷粉末得到陶瓷浆料进行3D打印。与其他技术相比,基于光固化的技术适合制备高精度、形状复杂的大型零件。但其对于浆料的要求一般较高,如浆料需要有较高的固相含量、较低的密度,同时陶瓷颗粒需要在树脂中分散均匀,而且该方法的所使用的设备昂贵,制造成本较高。国际知名的几家陶瓷3D打印设备商均采用该成型技术。 采用直接墨水书写技术3D打印的Al2O3坯体 粘结剂喷射技术(3DP)是在粉末床上选择性的喷射粘结剂,通过层层制造得到最终的陶瓷坯体。该技术在制备多孔陶瓷零件时有较大优势,但是其成形精度较差,表面较粗糙,这与粉体成分、颗粒大小、流动性和可润湿性等有较大联系。在制造过程中,可以通过控制粉末层的湿度来提高所得毛坯的尺寸和表面的精度。3DP成形法所制备的零件致密度一般较低,通常需要后续工艺来提高其致密度,如在烧结前进行冷等静压和高压浸渗处理,可以显著提高烧结后制品的致密性,但同时也会使生产率降低。研究使用3DP技术制备Ti3SiC2陶瓷,随后进行硅熔体和铝硅合金的渗透,复合材料密度可以达到4.1g/cm3,这种全致密材料的弯曲强度最高为233 MPa,力学性能较好。3DP技术为陶瓷复合材料的制备提供了一种新型方案。 航空航天领域应用陶瓷3D打印面临的挑战 SiC基复合材料的3D打印工艺有层压制造(LOM)、粘结剂喷射(3DP)和直接墨水书写(DIW)。LOM可在对商用机器进行改造后用于生产连续纤维增强复合材料;粘结剂喷射技术则允许使用量身定制的粘结剂和短切纤维增强材料进行打印,即使对于高SiC纤维负载量(体积比高达65%),硅熔体渗透也能完全致密化;直接墨水书写技术也显示出一定的应用前景,一项重要的需求是建模工作,以协助进行材料设计和工艺优化。 HRL开发的3D打印SiC陶瓷耐高温达1700℃ 3D打印制造的SiC复合陶瓷零件的机械性能仍落后于常规加工手段,但该技术制造的涡轮发动机零件(如第一级喷嘴和高压涡轮喷嘴段)已经证明可行。 军用飞机行业也在探索3D打印以提高战备能力和负担能力。陶瓷3D打印已经证明可以用于生产金属铸造的型芯和模具,从而大大节省时间和成本。就此而言,陶瓷3D打印可用于模制传统零件并制造具有改进冷却通道设计的新翼型,而这些新设计无法通过传统方法制造。 用于航空航天工业的陶瓷 3D 打印部件 尽管一些公司已经开发出了完整的陶瓷3D打印技术,但截至目前,陶瓷相对于其他材料的3D打印仍然非常小众,属于新兴技术领域。据SmarTech分析公司发布的最新《陶瓷快速成型零件生产:2019-2030年》显示,随着所有主要的陶瓷增材制造技术的全面发展,并建立起足够的系列化生产,陶瓷3D打印市场将在2025年后迎来一个拐点。届时,一大批公司和行业将受益于该技术。到2030年,陶瓷增材制造市场的收入估计将达到48亿美元。 作为航空航天领域极富前景的高温陶瓷材料,3D打印将为其专业化组件的生产发挥作用。无论是作为高温合金替代物的陶瓷基复合材料,还是作为飞机或者火箭发动机高温结构组件的先进陶瓷材料,3D打印或将改变这些领域的制造方式。

粉末床激光烧结(SLS)是采用激光选择性地扫描粉末床表面,使粉末材料受热熔化并粘结在一起,并最终形成坯体。陶瓷材料的烧结温度很高,难以直接进行烧结成形。目前,只能通过间接激光选区烧结法对陶瓷材料烧结,其方法是将低熔点的有机粘结剂覆盖于陶瓷颗粒表面,然后激光只对有机粘结剂进行熔化,使陶瓷颗粒相互结合。虽然改进后的成形过程较简单,但是由于有机高分子粘结剂含量较高,因而所得坯体密度较低,疏松多孔,故通常需进行后续处理提高致密度,如等静压处理、浸渗技术等。

(以上转载如给您带来不便,请联系我方:0755-86264800,我方将积极配合、妥善处理。)